联系我们

聊城开发区洪祥铸造加工厂

手机:13061508319

邮箱:996994159@qq.com

地址:山东省聊城市李海务蔡庄

- 制造工艺

-

炉排厂家分享国外金属铸造作业(二)

发布时间:2014-11-15 09:32 来源:炉排厂家炉排厂家在上一节的金属铸造工艺的基本原理,为基本出发点,金属加工和部件的制造,也包括在内。 设置一个系统来执行铸造操作和设计进行了说明。 主要议题是模子,图案,芯,和一个门控系统的元件。 在本节中,炉排厂家-鸿翔铸造厂将解释该操作本身。 我们将通过假定存在具有适当的门控系统的地方,并准备用于金属铸造过程中的模具开始。

浇注金属:

当由金属铸件的制造方法,浇注指通过将熔融金属被输送到模具的过程。 它涉及到它的流量通过浇注系统并进入主腔 (铸造本身)。

目标 :金属必须流入模具,特别是铸造的主腔,各地区凝固之前。

因素浇筑:

浇注温度:

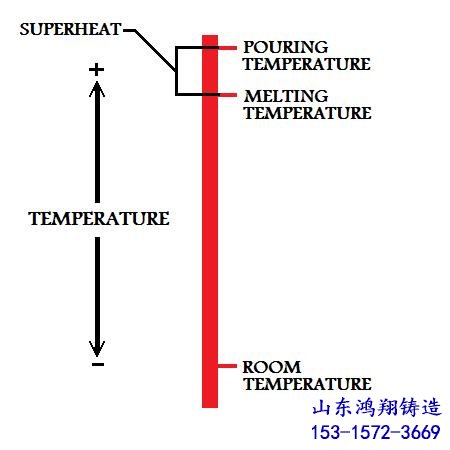

浇注温度是指用于铸造熔融金属的初始温度,因为它被倒入模具中。 这个温度显然会比金属的固化温度高。 固化温度和金属的浇注温度之间的差被称为过热度 。

图:8

浇注速度:

其中液体金属被引入到模具的容积率。 浇注速度需要在金属铸造过程中必须小心控制,因为它具有在部件的制造有一定的影响。 如果倾倒速度过快,则湍流可导致。如果过慢,则金属可以开始填充模具之前固化。

湍流:

湍流是在速度和在整个液体金属流动的方向不一致的和不规则的变化,因为它行进虽然铸件。 引起湍流的随机影响,由液态金属的高密度扩增,可引起霉菌的侵蚀。 中的金属铸件的制造过程中的不期望的影响,模具糜烂是佩戴远离所述模具的内表面上的。 这是特别有害的,如果它发生在主腔,因为这会改变铸件本身的形状。 湍流也是不好的,因为它可以提高金属的氧化物,它可被截留的形成中,在固体铸件产生气孔。

流动性:

浇注在金属铸件和浇注的主要目标的生产过程中的一个关键因素是获得的金属固化之前,流入到模具中的所有区域。 熔体在流延过程的性质是非常重要的。 特定铸造熔体的凝固之前,流入模具的能力是在金属铸造技术的考虑是至关重要的。 这种能力被称为液态金属的流动性。

山东鸿翔锅炉配件铸造厂—— 山东聊城最专业的锅炉配件生产厂家、炉排厂家! 153-1572-3669

测试流动性:

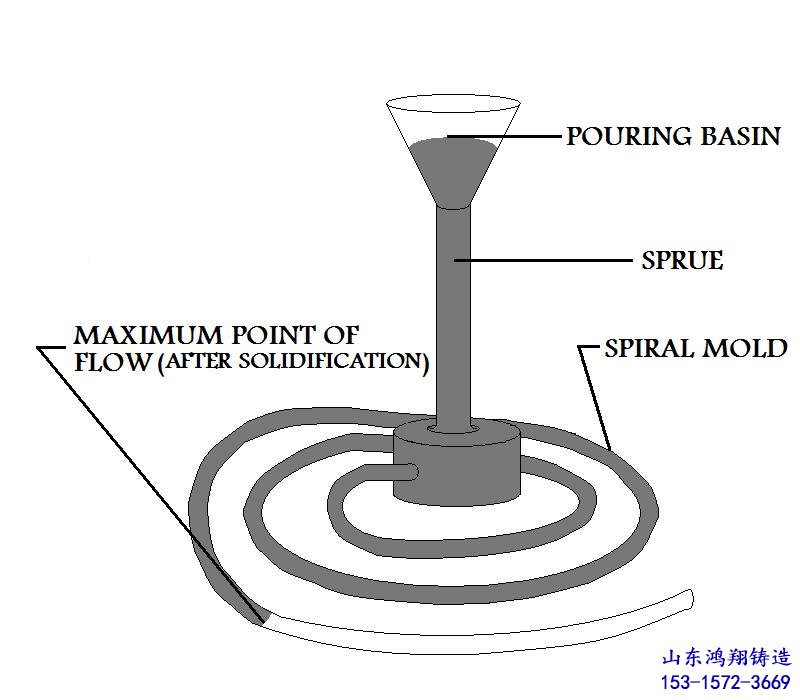

在生产实践中,某些金属铸造熔体的相对流动性可以通过使用螺旋模具进行定量。螺旋模具的几何形状的作用,通过其螺旋形谐振腔的长度,以限制金属液的流动。越是流动性被熔融金属所具有的更远的螺旋它将能够硬化前向流动。 在金属到达后铸造的凝固的最大点可被编入索引的熔化相的流动性。

图:9

螺旋模考

如何增加流动性的金属铸造:

-增加的过热:如果熔体是在相对 于它的凝固点高的温度,它会保持在液体状态在整个金属铸造操作更长的时间,因此其流动性将增加。 但是,也有缺点,一种制造金属铸件具有增大的过热度。 这无疑增加了熔化的可能性饱和气体和氧化物的形成。 它还会增加渗透到模具材料的表面上的熔融金属的能力。

-选择的共晶合金,或纯金属:在选择了制造材料,认为金属,在一个恒定的温度冻结有更高的流动性。 因为大多数合金冻结的温度范围内 ,它们将发展,这将干扰与静止液体的部分的流动,作为金属铸件的凝固时的固体部分。

-选择一个金属与融合的更高的热:熔化热是能量中涉及的液-固相变的量。 与融合的更高的热,金属铸件的凝固需要更长的时间和流动性也将提高。

收缩:

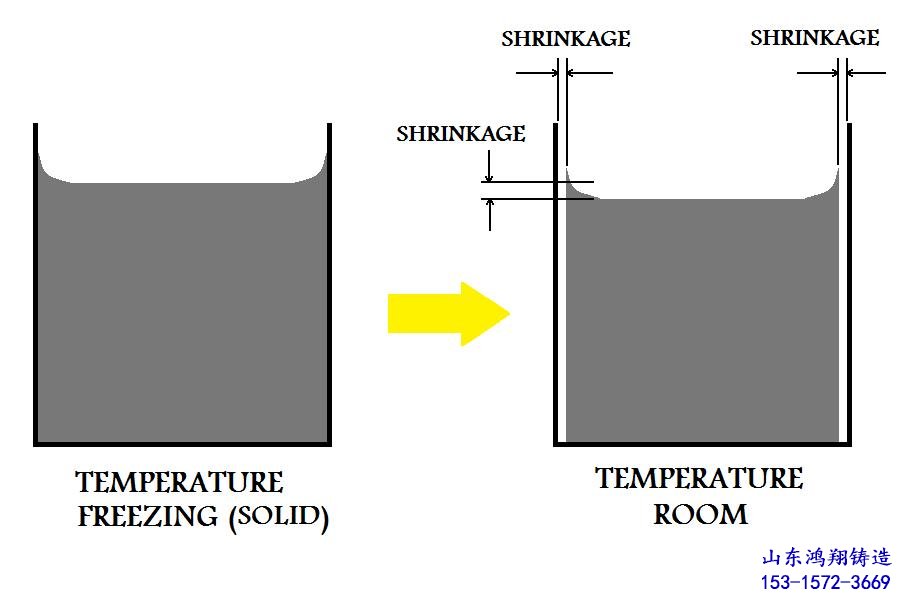

大多数物质是不太稠密在其液体状态比在其固体状态,并且在一般的较低温度下越密。 由于这种性质,金属铸件经受凝固将趋向于体积减小。 中的一部分通过铸造此减少量在制造被称为收缩。 铸造金属的收缩发生在三个阶段:

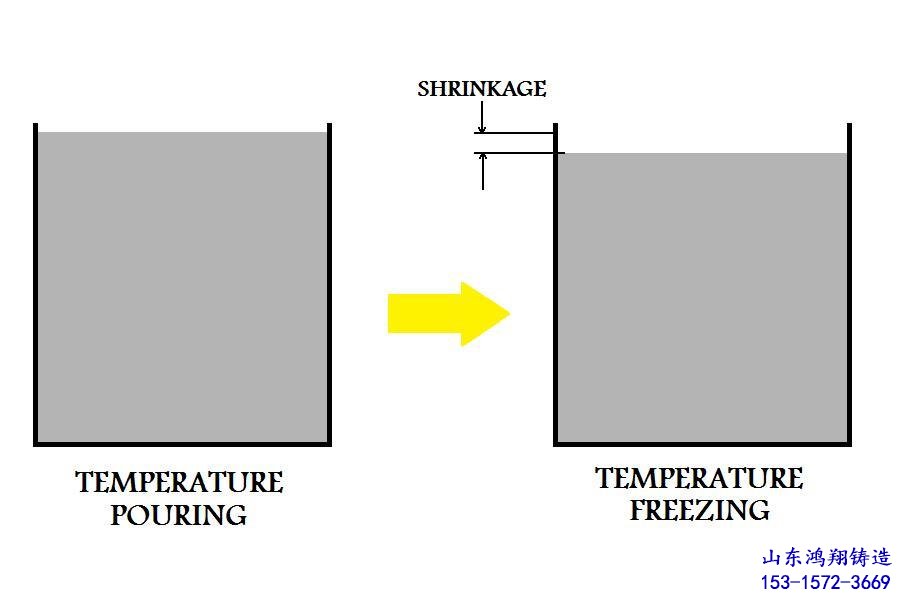

1.减少液体的体积随着从浇注温度为冷冻温度。

图:10

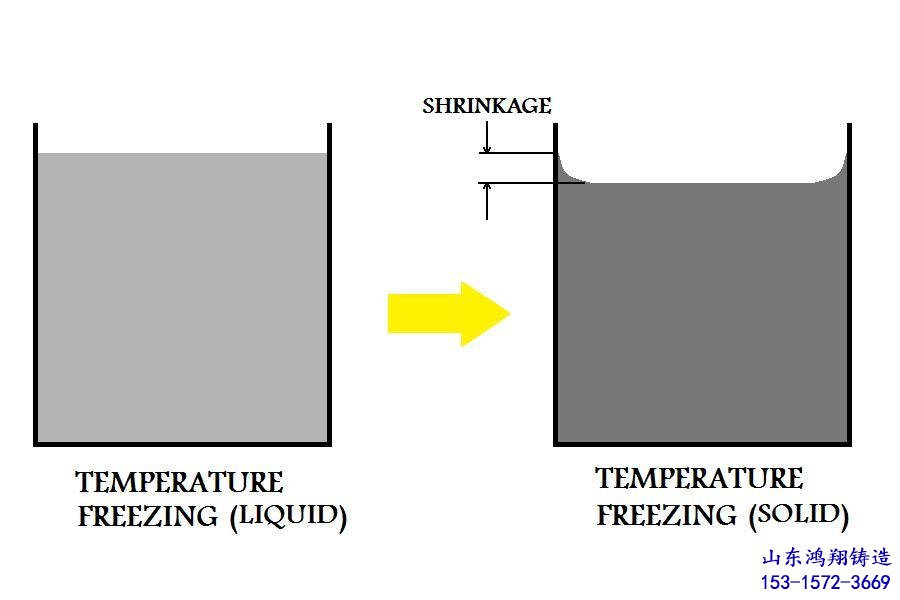

2.降低了材料的体积由于凝固。

图:11

3.降低该材料的体积随着从冷冻温度至室温。

图:12

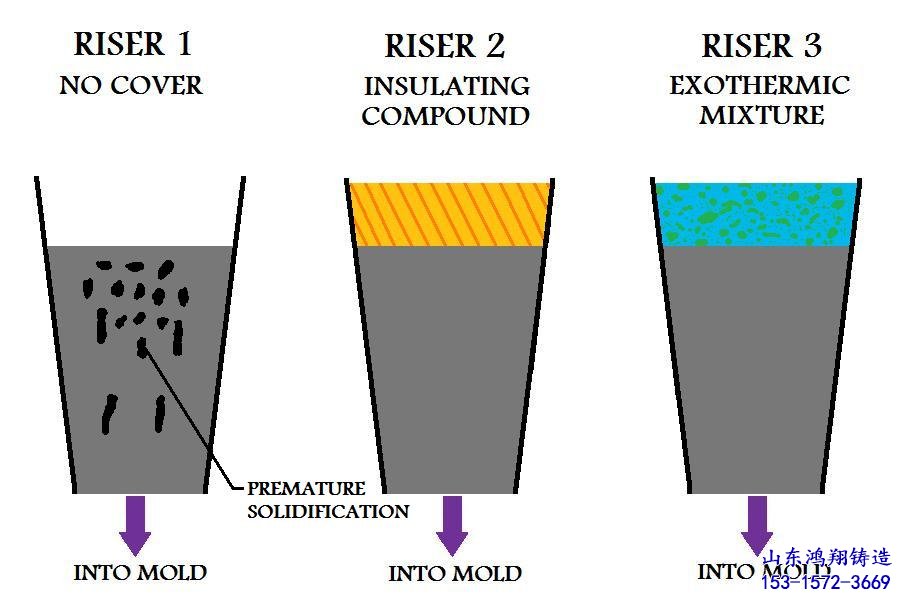

立管:

当设计用于制造由金属铸件的一部分的设置,提升器几乎总是被使用。 作为金属铸造开始经历收缩,模具就需要额外的材料,以补偿体积的减小。 这可以通过提升管的工作来实现。 立管是在铸造的浇注系统的重要组成部分。 立管(有时称为送料器),用于包含其他的熔融金属。 在金属的凝固过程中,这些水塘喂额外材料进入铸件缩孔发生。 因此,随着液态金属的足量供给它。 一个成功的立管将保持熔融,直至金属铸件凝固后。 为了减少部分的过早凝固提升管内,在许多制造过程中,打开提升管的顶部可覆盖有绝缘化合物,(如耐火陶瓷),或放热混合物。

图:13

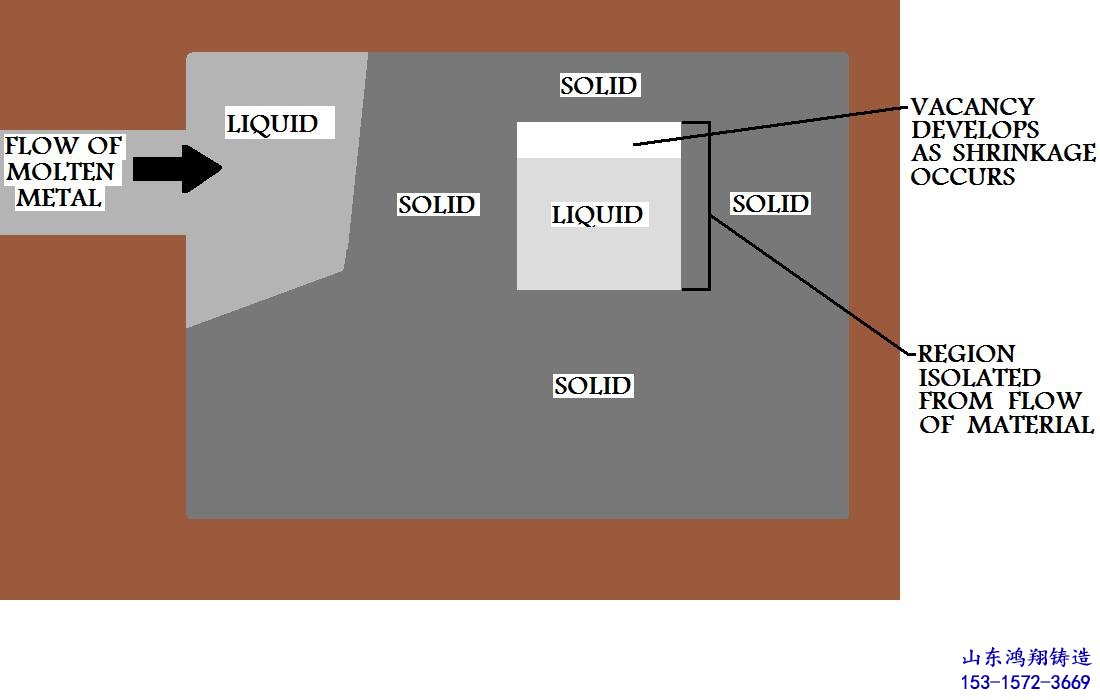

孔隙率:

之一的收缩引起的最大问题,浇铸部件的制造过程中,是孔隙率。 它发生在该材料中,当液态金属不能达到,其中凝固时产生的金属铸件的部分中的不同位点。 作为分离的液体金属收缩,一个多孔的或空白区的发展。

图:14

可以在制造操作过程中防止这些区域的发展,通过在战略规划的液态金属流进,通过良好的模具设计铸件,并通过定向凝固的工作。 这些技术将包括详细的浇注系统和模具设计部分。 需要注意的是在熔融金属内截留的气体也可以是多孔性的一个原因。 的影响的气体 ,同时制造部件由金属铸件将在气体部分讨论。 虽然适当的金属铸造方法可以帮助减轻收缩,一些收缩,(像发生在工作金属从固态到室温顶部的冷却),无法避免的影响。 因此,印象从该金属铸件制成,计算过大的实际部分,和用于制造该部件的材料的热膨胀特性,有必要在计算中包括。

其他缺陷:

由于收缩加工材料中空位的形成,在金属铸造过程中的主要问题。 有可能发生的许多其他的缺陷,落入不同的类别。

金属的预测:

金属预测的类别包括从零件,表面投射的所有不需要的材料(即散热片,闪光,肿等。)。 突起可以是小的,在所制造的部件制造粗糙的表面,或者是毛突起。

腔:

任何空洞的材料,角度或圆形,内部或暴露,都属于这一类。 腔体为金属铸造收缩或气体中的缺陷将被包括在这里。

连续性:

破解,撕裂,并且在部分冷隔有资格作为不连续性。 当金属铸件无法自然收缩而形成一个点高的拉伸应力的发生撕裂。 这可能发生,例如,在一个薄壁连接两个重部分。 冷隔发生在熔融金属满 足两个相对较冷流在铸件的浇注。 在该位置,他们遇见不融合在一起的表面完全导致冷隔。

表面缺陷:

缺陷影响所制造的部分的表面上。 萧瑟,结痂,圈,褶皱,疤痕,水泡,等。

不完整的铸造:

金属铸造的部分没有形成。 在制造过程中导致不完全的金属铸件可能; 材料的量不足倾,金属从铸型损失,流动性不足的熔融材料内浇铸的模腔的横截面太小,浇筑已完成得太慢,或浇注温度过低。

不正确的尺寸或形状:

金属铸件几何不正确。 这可能是由于在凝固过程中的一部分,不可预测的收缩。 一个扭曲的铸造。 金属铸件的收缩可能已经失算。 也许有问题的图案的制造。

包裹体:

所含的物质充当应力集中之内不需要的颗粒,降低铸件的强度。 在制造过程中,在熔融金属与环境,如模具表面和外部大气,(与氧气在特定的化学反应)的相互作用,可以引起内的金属铸件的夹杂物。 与大多数铸造缺陷,良好的模具的维护和工艺设计是在其控制很重要。

以上由炉排厂家鸿翔铸造,为大家整理收集,希望对您有所帮助!炉排采购电话:15315723669